陶瓷线路板有着多种制造技术,我们一起来看DBC(直接覆铜)和DPC(直接镀铜)两种技术的优劣之处以及该如何选择合适制造技术吧。

陶瓷线路板在现代电子设备中扮演着至关重要的角色,尤其是在需要处理高功率、复杂信号和极端环境的应用中。两种主要的制造技术——直接覆铜(DBC)和直接镀铜(DPC)各自拥有不同的特性和应用领域。了解这两种技术的优缺点,对于选择合适的陶瓷线路板解决方案至关重要。

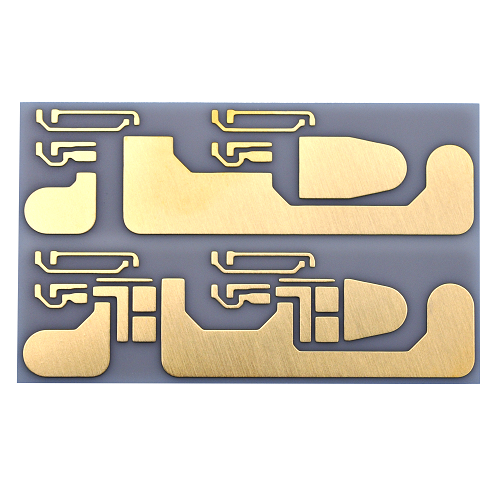

DBC技术是通过高温将铜和陶瓷直接粘合在一起的工艺。其主要应用包括高功率电子设备、LED照明和汽车电子。DBC技术以其优异的导热性和机械强度著称。

导热性优异

DBC技术通过高温将铜和陶瓷直接粘合在一起,形成了非常好的导热路径。这种结构可以有效散热,非常适合高功率和高热负荷的应用,如功率模块和LED照明。导热性是电子设备性能的关键,特别是在需要散热的高功率应用中。

适合大电流应用

DBC板能够处理大电流和高电压,适用于需要高功率处理能力的设备,如电动汽车逆变器。高电流处理能力是功率电子设备的关键性能指标之一。

制造成本高

DBC需要较高的制造温度和专用设备,这导致其制造成本较高。此外,铜箔厚度的增加也进一步提高了成本。高制造成本可能限制了DBC技术在某些成本敏感应用中的使用。

工艺复杂

高温粘合过程需要严格的工艺控制,稍有不慎就会导致产品缺陷,例如脱层或气孔。工艺复杂性增加了生产难度和质量控制的挑战。

设计灵活性有限

DBC技术在多层结构或复杂线路设计方面的灵活性较低,主要因为其铜层较厚且不易精细加工。这限制了其在需要高精度和复杂线路设计的应用中的使用。

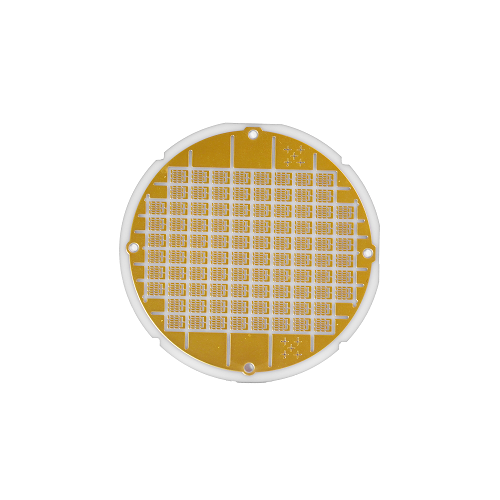

DPC技术使用薄膜工艺,在陶瓷基板上直接沉积铜。其主要应用包括高密度封装(HDI)和微小元件的互联。DPC技术以其高精度线路和较低的制造成本著称。

高精度线路

DPC技术使用沉积技术,可以在陶瓷基板上直接沉积铜,实现高精度、细间距的线路设计,适用于高密度封装(HDI)和微小元件的互联。高精度线路是高频通信和微小元件互联的关键。

制造成本较低

与DBC相比,DPC技术的制造温度较低,且不需要专用高温设备,降低了制造成本。此外,铜层较薄,也有助于减少材料成本。较低的制造成本使得DPC技术在成本敏感的应用中具有优势。

设计灵活

DPC技术允许灵活的线路设计,能够支持多层结构和复杂的线路图形,适合高频、高速信号传输的应用。设计灵活性是现代电子产品的重要需求。

表面光洁度好

由于使用了沉积工艺,DPC板的铜层表面更加平滑,有利于元器件的贴装和焊接质量。表面光洁度的提高有助于提高产品的整体质量和可靠性。

导热性相对较差

DPC技术的铜层较薄,导热能力较低,不适合大功率或高热负荷的应用。导热性能的限制可能影响其在高功率应用中的使用。

机械强度较低

薄铜层导致DPC板的机械强度较低,不适用于需要高机械强度的环境。机械强度的不足可能影响其在恶劣环境中的使用寿命。

电流处理能力有限

由于铜层较薄,DPC板处理大电流的能力较弱,主要适用于低电流和低电压应用。电流处理能力的限制可能影响其在某些高功率应用中的适用性。

在电动汽车的功率模块中,高功率和高电流处理是关键要求。一家电动汽车制造商需要为其电动汽车的功率模块选择合适的电路板材料使用DBC陶瓷线路板的功率模块在高电流条件下保持了低温升,热管理性能显著提升。这种设计使得模块能够长时间稳定工作,减少了过热导致的故障。

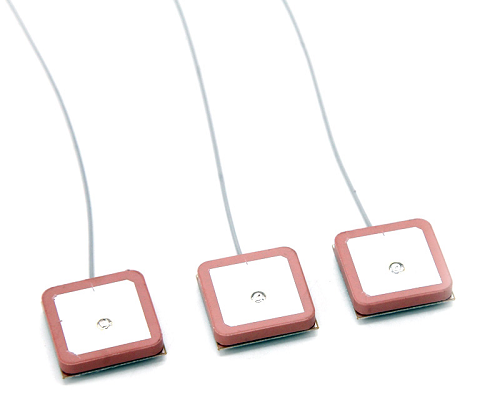

高频通信设备需要在狭小的空间内实现精密的信号传输,DPC技术以其高精度线路设计和低成本制造成为理想选择。一家高频通信设备制造商需要开发新一代的天线模块选择了DPC陶瓷线路板。新型天线模块的性能提升了15%,信号传输更加稳定。由于DPC陶瓷线路板的精细线路设计,设备体积缩小,同时减少了信号干扰,整体系统性能得到优化。

DBC技术适合高功率、需要良好散热和高机械强度的应用,如功率电子和高电流处理设备。而DPC技术则更加适用于精密、高密度线路要求的应用,如高频通信和微小元件互联。选择哪种技术取决于具体的应用需求,包括功率处理能力、热管理要求、机械强度以及线路设计的复杂性。