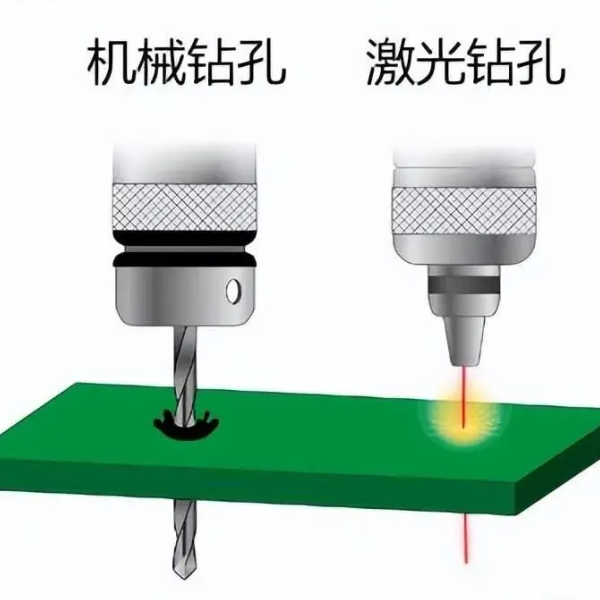

激光钻孔作为一种先进的制造技术,已广泛应用于陶瓷电路板的制作中。与传统的机械钻孔技术相比,激光钻孔具有更高的精度和效率,这使其成为制造高性能陶瓷电路板的理想选择。本文将深入探讨激光钻孔在陶瓷电路板制作中的重要性及其优势。

激光钻孔技术在提升陶瓷电路板制作精度方面具有显著优势。传统的机械钻孔方式在面对陶瓷材料时,常常会出现钻头磨损快、孔径不均匀等问题,而激光钻孔技术通过高能量的激光束对陶瓷材料进行加工,可以实现极高的加工精度和一致性。

高精度激光束的控制

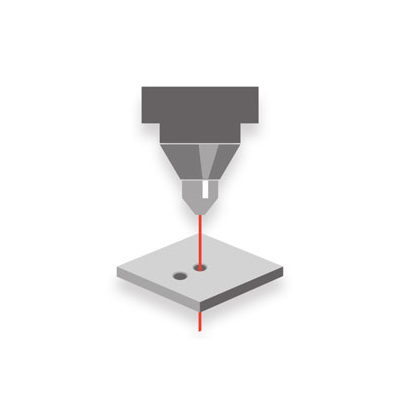

激光钻孔技术利用计算机数控系统对激光束进行精确控制,可以在陶瓷电路板上钻出直径仅几微米的微孔。这种高精度的控制不仅确保了每个孔的尺寸一致性,还可以在复杂的电路板设计中实现精细的图案。

降低热影响区

激光钻孔技术通过快速的脉冲激光减少了对陶瓷材料的热影响区域,从而避免了材料因受热膨胀而导致的变形和开裂。相比之下,机械钻孔产生的摩擦热往往会对材料结构产生不利影响。

激光钻孔的非接触式加工也意味着对陶瓷电路板材料的机械应力显著降低,这进一步提高了电路板的制作精度和可靠性。由于没有机械钻头与材料直接接触,避免了因接触压力导致的材料损坏和孔壁缺陷。

激光钻孔不仅在精度上有优势,在效率上也表现出色。这种技术通过快速的能量释放和非接触式加工,大大缩短了钻孔时间,提升了生产效率。

1. 高速钻孔能力

激光钻孔技术可以在短时间内完成大量孔的加工。激光束的高速移动和连续脉冲输出,使得单个孔的钻孔时间可以达到毫秒级,这在大规模生产中显得尤为重要。

2. 非接触式加工减少维护成本

由于激光钻孔是非接触式加工,因此不会出现传统机械钻孔中钻头磨损的问题。这不仅延长了设备的使用寿命,减少了维护成本,还避免了因钻头更换而导致的停机时间,提高了整体生产效率。

同时,激光钻孔技术的自动化程度高,通过计算机控制系统可以实现无人值守的连续加工。这种高效的加工模式大大提高了生产线的利用率,使得生产过程更加连续和高效,进一步降低了人工成本和生产周期。

陶瓷电路板的可靠性对于其在高性能电子设备中的应用至关重要。激光钻孔技术在保证加工精度和效率的同时,也对电路板的整体可靠性产生了积极影响。

孔壁质量的提升

激光钻孔在加工过程中不会产生机械应力,从而避免了孔壁开裂和材料剥落的问题。这种高质量的孔壁对电路板的电气性能和机械强度具有重要影响。

一致性和重复性

激光钻孔技术的高一致性和重复性确保了每个孔的尺寸和形状都能严格按照设计要求进行加工。这种一致性对于电路板的性能稳定性和长期可靠性具有重要保障。

此外,激光钻孔技术的应用还能显著降低陶瓷电路板在高温和高压环境下的失效率。由于激光加工过程中的热影响区域小,材料内部结构保持完整,从而增强了电路板在极端工作条件下的可靠性和使用寿命。

激光钻孔技术在降低生产成本和环保方面也具有显著优势。这不仅体现在加工过程的效率提升和材料节约上,还包括其在环保方面的积极贡献。

材料节约和废料减少

激光钻孔的高精度加工减少了材料的浪费,同时由于其非接触式加工,避免了因机械损耗而产生的废料。这种材料节约不仅降低了生产成本,还减少了对环境的负担。

降低能耗和污染

激光钻孔技术相较于传统机械加工方式,能耗更低,且不需要使用冷却液和润滑剂,从而减少了工业污染物的排放。这种环保优势使得激光钻孔技术成为绿色制造的重要组成部分。

激光钻孔技术还具备降低设备维护和运营成本的优势。由于没有机械钻头的磨损问题,设备的使用寿命显著延长,减少了频繁更换部件的成本和生产停滞时间。此外,激光设备的自动化水平高,可以实现连续生产,减少了对人工的依赖,从而进一步降低了运营成本。